Savez-vous comment résoudre le problème EMI lors de la conception de circuits imprimés multicouches ?

Laisse moi te dire!

Il existe de nombreuses façons de résoudre les problèmes EMI.Les méthodes modernes de suppression EMI comprennent : l'utilisation d'un revêtement de suppression EMI, la sélection de pièces de suppression EMI appropriées et la conception de simulation EMI.Basé sur la disposition de PCB la plus élémentaire, cet article traite de la fonction de la pile de PCB dans le contrôle du rayonnement EMI et des compétences de conception de PCB.

bus de puissance

Le saut de tension de sortie d'IC peut être accéléré en plaçant une capacité appropriée près de la broche d'alimentation d'IC.Cependant, ce n'est pas la fin du problème.En raison de la réponse en fréquence limitée du condensateur, il est impossible pour le condensateur de générer la puissance harmonique nécessaire pour piloter proprement la sortie du circuit intégré dans la bande de fréquence complète.De plus, la tension transitoire formée sur le bus de puissance provoquera une chute de tension aux deux extrémités de l'inductance du chemin de découplage.Ces tensions transitoires sont les principales sources d'interférences EMI en mode commun.Comment pouvons-nous résoudre ces problèmes ?

Dans le cas d'un circuit intégré sur notre circuit imprimé, la couche d'alimentation autour du circuit intégré peut être considérée comme un bon condensateur haute fréquence, qui peut collecter l'énergie perdue par le condensateur discret qui fournit de l'énergie haute fréquence pour une sortie propre.De plus, l'inductance d'une bonne couche de puissance est faible, de sorte que le signal transitoire synthétisé par l'inductance est également faible, réduisant ainsi l'EMI en mode commun.

Bien sûr, la connexion entre la couche d'alimentation et la broche d'alimentation du circuit intégré doit être la plus courte possible, car le front montant du signal numérique est de plus en plus rapide.Il est préférable de le connecter directement au pad où se trouve la broche d'alimentation IC, ce qui doit être discuté séparément.

Afin de contrôler les EMI en mode commun, la couche de puissance doit être une paire de couches de puissance bien conçue pour aider au découplage et avoir une inductance suffisamment faible.Certaines personnes peuvent demander, à quel point est-ce bon?La réponse dépend de la couche de puissance, du matériau entre les couches et de la fréquence de fonctionnement (c'est-à-dire une fonction du temps de montée du circuit intégré).En général, l'espacement des couches de puissance est de 6 mil et la couche intermédiaire est en matériau FR4, de sorte que la capacité équivalente par pouce carré de couche de puissance est d'environ 75 pF.Évidemment, plus l'espacement des couches est petit, plus la capacité est grande.

Il n'y a pas beaucoup d'appareils avec un temps de montée de 100-300ps, mais selon le taux de développement actuel de IC, les appareils avec un temps de montée dans la plage de 100-300ps occuperont une proportion élevée.Pour les circuits avec des temps de montée de 100 à 300 PS, un espacement de couche de 3 mil n'est plus applicable pour la plupart des applications.À ce moment-là, il est nécessaire d'adopter la technologie de délaminage avec un espacement intercouche inférieur à 1 mil et de remplacer le matériau diélectrique FR4 par le matériau à constante diélectrique élevée.Désormais, la céramique et les plastiques en pot peuvent répondre aux exigences de conception des circuits à temps de montée de 100 à 300ps.

Bien que de nouveaux matériaux et méthodes puissent être utilisés à l'avenir, des circuits à temps de montée communs de 1 à 3 ns, un espacement de couche de 3 à 6 mil et des matériaux diélectriques FR4 sont généralement suffisants pour gérer les harmoniques haut de gamme et rendre les signaux transitoires suffisamment bas, c'est-à-dire , les EMI en mode commun peuvent être réduites très bas.Dans cet article, l'exemple de conception d'empilement de couches de PCB est donné, et l'espacement des couches est supposé être de 3 à 6 mil.

blindage électromagnétique

Du point de vue du routage du signal, une bonne stratégie de superposition devrait consister à placer toutes les traces de signal dans une ou plusieurs couches, qui se trouvent à côté de la couche de puissance ou du plan de masse.Pour l'alimentation électrique, une bonne stratégie de superposition devrait être que la couche d'alimentation soit adjacente au plan de masse et que la distance entre la couche d'alimentation et le plan de masse soit aussi petite que possible, ce que nous appelons la stratégie de « superposition ».

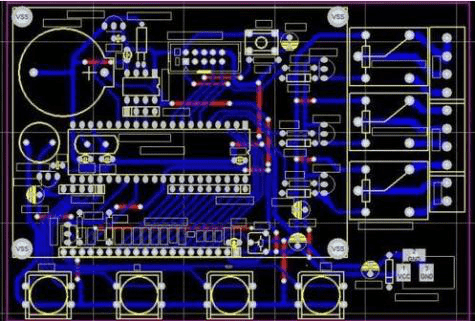

Pile de PCB

Quel type de stratégie d'empilement peut aider à protéger et à supprimer les EMI ?Le schéma d'empilement en couches suivant suppose que le courant d'alimentation circule sur une seule couche et qu'une seule tension ou plusieurs tensions sont réparties dans différentes parties de la même couche.Le cas de plusieurs couches de puissance sera discuté plus loin.

plaque 4 plis

Il existe certains problèmes potentiels dans la conception des stratifiés à 4 plis.Tout d'abord, même si la couche de signal se trouve dans la couche externe et que l'alimentation et le plan de masse sont dans la couche interne, la distance entre la couche d'alimentation et le plan de masse est encore trop grande.

Si l'exigence de coût est la première, les deux alternatives suivantes au panneau traditionnel à 4 plis peuvent être envisagées.Les deux peuvent améliorer les performances de suppression des EMI, mais ils ne conviennent que dans le cas où la densité des composants sur la carte est suffisamment faible et qu'il y a suffisamment d'espace autour des composants (pour placer le revêtement de cuivre requis pour l'alimentation).

Le premier est le schéma préféré.Les couches externes du PCB sont toutes des couches, et les deux couches intermédiaires sont des couches de signal/alimentation.L'alimentation électrique sur la couche de signal est acheminée avec des lignes larges, ce qui rend l'impédance de chemin du courant d'alimentation faible et l'impédance du chemin de microruban de signal faible.Du point de vue du contrôle EMI, il s'agit de la meilleure structure de PCB à 4 couches disponible.Dans le deuxième schéma, la couche externe transporte l'alimentation et la masse, et les deux couches intermédiaires transportent le signal.Par rapport à la carte traditionnelle à 4 couches, l'amélioration de ce schéma est plus faible et l'impédance intercouche n'est pas aussi bonne que celle de la carte traditionnelle à 4 couches.

Si l'impédance du câblage doit être contrôlée, le schéma d'empilement ci-dessus doit faire très attention à poser le câblage sous l'îlot en cuivre de l'alimentation et de la mise à la terre.De plus, l'îlot de cuivre sur l'alimentation ou la strate doit être interconnecté autant que possible pour assurer la connectivité entre le courant continu et la basse fréquence.

plaque 6 plis

Si la densité des composants sur la carte à 4 couches est grande, la plaque à 6 couches est meilleure.Cependant, l'effet de blindage de certains schémas d'empilement dans la conception de la carte à 6 couches n'est pas assez bon et le signal transitoire du bus d'alimentation n'est pas réduit.Deux exemples sont discutés ci-dessous.

Dans le premier cas, l'alimentation et la masse sont respectivement placées dans les deuxième et cinquième couches.En raison de la haute impédance de l'alimentation électrique recouverte de cuivre, il est très défavorable de contrôler le rayonnement EMI en mode commun.Cependant, du point de vue du contrôle de l'impédance du signal, cette méthode est très correcte.

Dans le deuxième exemple, l'alimentation et la masse sont respectivement placées dans les troisième et quatrième couches.Cette conception résout le problème de l'impédance cuivrée de l'alimentation électrique.En raison des faibles performances de blindage électromagnétique des couches 1 et 6, les EMI en mode différentiel augmentent.Si le nombre de lignes de signal sur les deux couches externes est le plus faible et que la longueur des lignes est très courte (moins de 1/20 de la longueur d'onde harmonique la plus élevée du signal), la conception peut résoudre le problème du mode différentiel EMI.Les résultats montrent que la suppression des EMI en mode différentiel est particulièrement bonne lorsque la couche externe est remplie de cuivre et que la zone plaquée de cuivre est mise à la terre (tous les 1/20 d'intervalle de longueur d'onde).Comme mentionné ci-dessus, le cuivre doit être posé

Heure de publication : 29 juillet 2020